Endüstriyel Gaz Patlamaları: Mekanizmalar, Örnek Olaylar ve Önleme Stratejileri

1. Giriş

Endüstriyel tesislerde yanıcı gazlar, enerji üretiminden kimyasal üretime kadar pek çok kritik süreçte yaygın olarak kullanılmaktadır. Doğal gaz (metan), hidrojen, propan gibi gazlar; ısınma, elektrik üretimi, kaynakçılık ve imalat proseslerinde vazgeçilmez birer bileşendir. Bu gazlar yüksek verimlilik sağlasa da yanlış depolama veya kontrolsüz sızıntı durumlarında ciddi tehlikeler oluşturabilir.

Özellikle yanıcı gaz içeren ortamlarda meydana gelebilecek bir patlama, hem tesis içinde hem de civarındaki insanlar ve çevre üzerinde yıkıcı etkilere yol açabilir. Nitekim endüstriyel patlamalar, çalışan güvenliğini ve operasyon sürekliliğini tehdit eden en önemli risklerden biridir.

Gaz patlamalarının önemi ve etkileri, tarih boyunca yaşanan büyük kazalarla daha iyi anlaşılmaktadır. Kontrollü olmayan bir patlama, can kayıpları, yaralanmalar, tesisin ağır hasar görmesi ve üretimin durması gibi sonuçlar doğurur. Ayrıca patlamalar, yangın ve toksik kimyasal yayılım gibi ikincil felaketlere de sebep olabilir.

Gaz patlamalarının önemi ve etkileri, tarih boyunca yaşanan büyük kazalarla daha iyi anlaşılmaktadır. Kontrollü olmayan bir patlama, can kayıpları, yaralanmalar, tesisin ağır hasar görmesi ve üretimin durması gibi sonuçlar doğurur. Ayrıca patlamalar, yangın ve toksik kimyasal yayılım gibi ikincil felaketlere de sebep olabilir.

Örneğin, tehlikeli maddelerin kullanıldığı bir fabrikada meydana gelen bir patlama veya yangın, hem çevreyi kalıcı olarak kirletebilir hem de geniş çaplı acil durum müdahalesi gerektirebilir. Bu nedenle, endüstriyel gaz patlamalarının incelenmesi ve önlenmesi hem iş güvenliği uzmanları hem de yöneticiler için büyük önem taşımaktadır.

Patlamaların etkileri yalnızca fabrika sınırları ile sınırlı kalmaz; komşu yerleşim birimlerini de etkileyebilir. Tarihsel olarak “büyük endüstriyel kazalar” sınıfına giren patlamalar, yüzlerce can kaybına ve büyük çaplı yıkıma yol açmıştır. Bu gibi olaylar sonrasında kapsamlı incelemeler yapılmış ve yasal düzenlemeler sıkılaştırılmıştır.

Bu makalede, endüstriyel gaz patlamalarının mekanizmaları ve sebepleri ele alınacak, geçmişten önemli örnek olaylar “Nasıl oldu?” yaklaşımıyla incelenecek ve bu tür felaketlerin önlenmesi için teknik ve yönetsel çözüm önerileri sunulacaktır. Amaç, hem teknik okura hem de konuya ilgi duyan genel okuyucuya, endüstriyel gaz patlamaları konusunda kapsamlı ve anlaşılır bir bilgi kaynağı oluşturmaktır.

Endüstride Gaz Algılama Sistemleri Hakkında Bilgiler.

2. Patlama Mekanizmaları

Patlayıcı gazlar ve özellikleri: Endüstride karşılaşılan yanıcı gazlar, farklı kimyasal ve fiziksel özelliklere sahiptir. Bu özellikler, gazın ne kadar kolay tutuşabileceğini, ne düzeyde tehlike oluşturabileceğini belirler. Örneğin, metan (CH<sub>4</sub>) doğal gazın ana bileşeni olup kokusuz bir gazdır ve havadan hafiftir (yaklaşık 0,55 yoğunluk, hava=1). Metanın yanıcı karışım oluşturabileceği konsantrasyon aralığı %4-5 ile %15-17 arasındadır; bu alt ve üst sınırlar dışında karışım tutuşmaz.

Hidrojen (H<sub>2</sub>) ise çok geniş patlama aralığına sahip, son derece hafif bir gazdır. Hidrojenin havadaki alt patlama sınırı yaklaşık %4, üst patlama sınırı ise %75 civarındadır; yani çok düşük oranda bile karışım patlayıcı hale gelir ve %75’i aşsa dahi hala yanmaya devam edebilir. Hidrojenin tutuşma enerjisi çok düşüktür, bu nedenle ufak bir statik elektrik kıvılcımı bile onu ateşlemeye yeter.

Bir diğer yaygın gaz olan propan (C<sub>3</sub>H<sub>8</sub>), LPG’nin (sıvılaştırılmış petrol gazı) ana bileşenidir. Propan havadan ağırdır (yaklaşık 1,5 katı yoğunlukta), bu sebeple sızıntı durumunda zemine yakın noktalarda birikir ve iyi havalandırılmayan ortamlarda “gaz gölleri” oluşturabilir. Propan-hava karışımının patlama sınırları yaklaşık %2,1 ile %9-10 arasındadır. Bu nispeten dar aralıkta propan kolayca tutuşabilir; fakat ortamda çok az (%2’nin altında) veya aşırı yüksek oranda (%10’un üzerinde) propan varsa, yanma gerçekleşmez.

Asetilen (C<sub>2</sub>H<sub>2</sub>) gazı ise teknik kaynak işlerinde kullanılan son derece tehlikeli bir gazdır. Asetilenin patlama aralığı %2,5 – %100 gibi uç değerlerdedir. Dahası, asetilen yüksek basınç altında oksijen olmadan dahi kendiliğinden ayrışarak patlayabilir; bu yüzden asetilen tüpleri içinde gözenekli malzeme ve çözücü (asetonda çözündürülmüş halde) ile saklanır.

Özetle, her yanıcı gazın alt patlama sınırı (LEL) ve üst patlama sınırı (UEL) değerleri ile yoğunluk, tutuşma sıcaklığı gibi parametreleri farklıdır. Bu özellikleri bilmek, hangi gazın nasıl bir risk oluşturduğunu anlamak için kritik önemdedir.

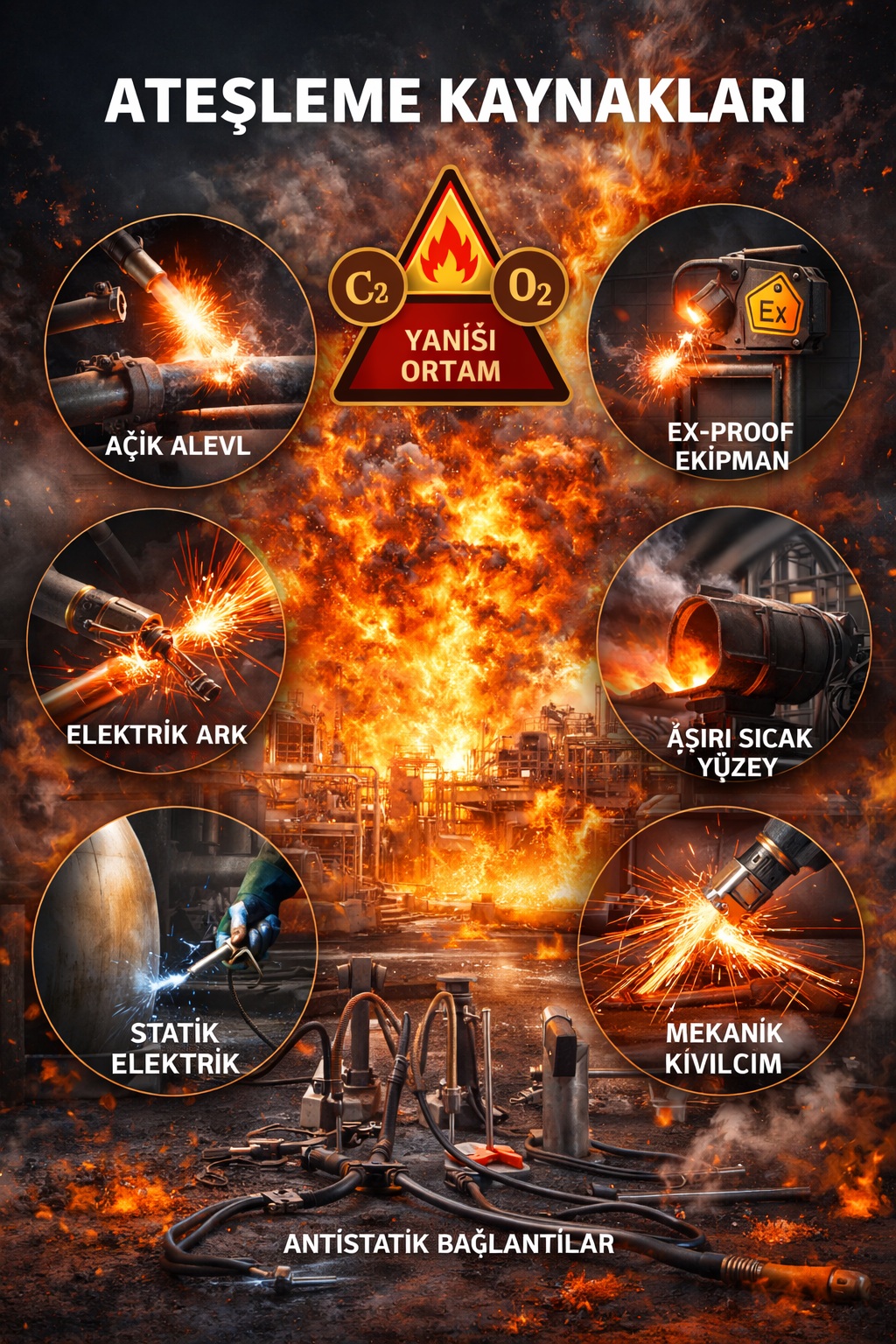

Patlama üçgeni ve tutuşturucu unsurlar: Bir gaz patlamasının meydana gelmesi için üç temel bileşenin aynı anda bir araya gelmesi gerekir: yanıcı madde (yani yakıt gaz), oksijen (genellikle hava) ve bir tutuşturucu kaynak (ateşleme enerjisi). Bu üç unsur bir araya geldiğinde, literatürde patlama üçgeni veya yangın üçgeni olarak adlandırılan koşullar sağlanmış olur.

Yanıcı gazın havayla belirli oranlarda karışıp patlayıcı bir atmosfer oluşturması ilk adımdır. Ancak ortamda bir kıvılcım veya yeterince sıcak bir yüzey yoksa, gaz-oksijen karışımı kendi kendine ateş almaz. Bu nedenle güvenlik önlemleri, çoğunlukla bu üç bileşenin bir araya gelmesini engellemeye odaklanır.

Örneğin gaz kaçağını önlemek, ortama oksijen girişini sınırlamak (inert gaz ile baskılama) veya potansiyel tutuşturma kaynaklarını ortamdan uzak tutmak gibi.

Patlama üçgeninin üç köşesi yakıt (yanıcı gaz), oksijen ve tutuşturma kaynağıdır. Bu üçü bir araya gelmediği sürece patlama gerçekleşmez. Endüstriyel tesislerde bu prensip, güvenlik uygulamalarının temelini oluşturur. Örneğin, bir proseste inertizasyon yapılarak (ortama azot gibi oksijensiz bir gaz verilerek) oksijen seviyesi düşürülebilir ve patlama riski azaltılabilir.

Benzer şekilde, ortamdaki yanıcı gaz konsantrasyonunun LEL değerinin altına düşmesini sağlamak veya ortamı sürekli izleyip %LEL belli bir seviyeyi aşınca alarm ve havalandırma tetiklemek de yaygın uygulamalardır. Eğer bu önlemler başarısız olur ve patlayıcı atmosfer bir tutuşturucu ile temas ederse, hızlı bir yanma reaksiyonu başlar ve ani bir basınç yükselişiyle patlama meydana gelir.

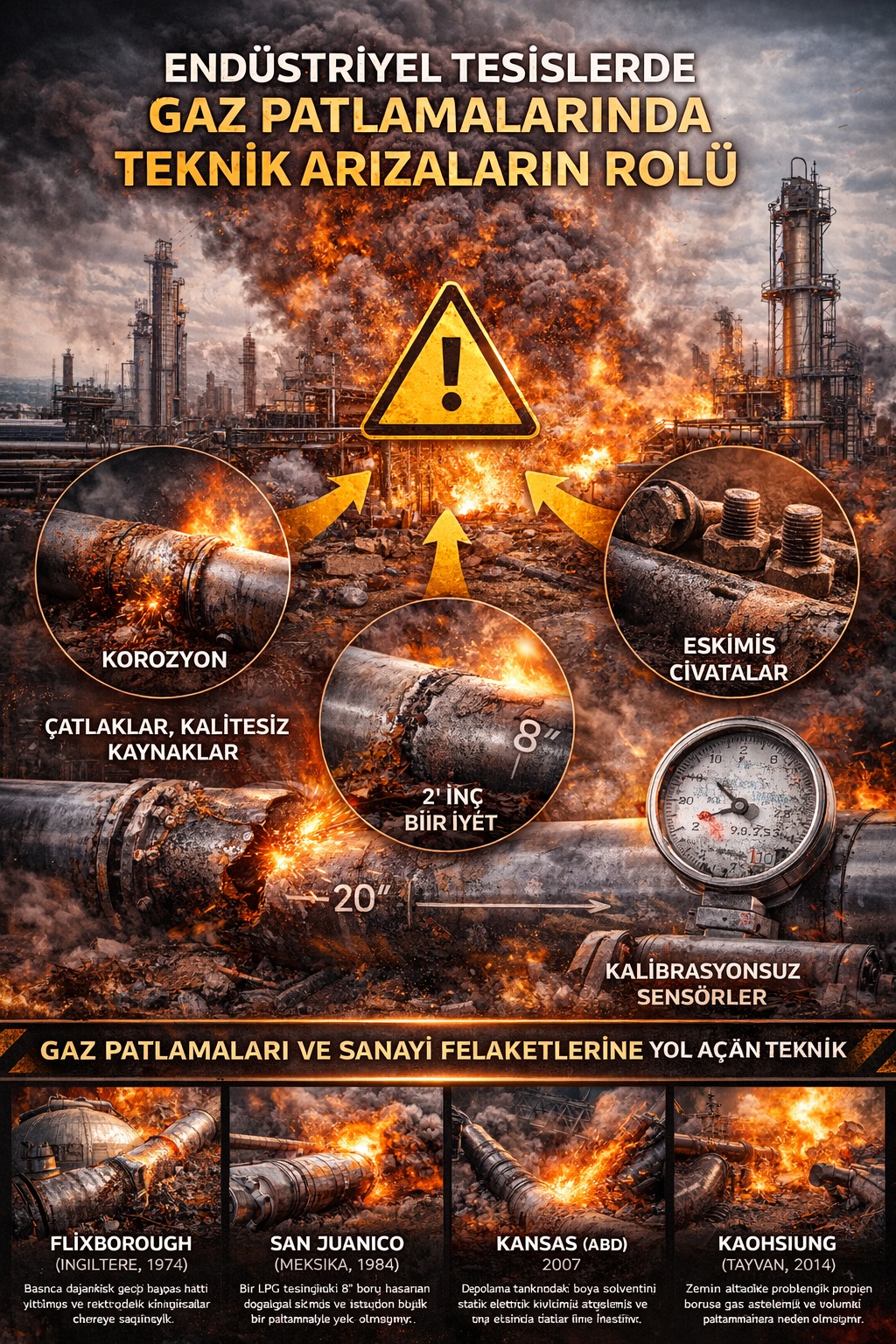

Gaz sızıntıları ve havalandırma eksikliği: Endüstriyel gaz patlamalarının çoğu, kontrolsüz gaz kaçakları sonucu oluşan patlayıcı karışımların tutuşturulmasından kaynaklanır. Gaz sızıntıları; hatalı flanş bağlantıları, çatlamış borular, arızalı valfler veya insan hatasıyla açık unutulan vanalar nedeniyle ortaya çıkabilir. Özellikle kapalı veya yetersiz havalandırılan alanlarda küçük bir gaz sızıntısı bile kısa sürede birikerek tehlikeli konsantrasyonlara ulaşabilir.

Havalandırmanın yetersiz olması, sızan gazın ortamda yoğunlaşmasına yol açar. Örneğin tavan seviyesinde bulunan bir kaçak, hidrojen veya metan gibi hafif gazların çatı altında birikmesine; taban seviyesindeki bir kaçak ise propan veya bütan gibi ağır gazların yerde göllenmesine neden olur. Bu nedenle, tesislerde zorunlu havalandırma sistemleri ve gaz dedektörleri kritik öneme sahiptir.

Modern gaz algılama sistemleri, ortam gaz seviyesini sürekli takip ederek, karışım alt patlama sınırına (%100 LEL değerine) ulaşmadan alarm verebilir veya otomatik önlemler alabilir. Örneğin, LEL’in %20’si veya %40’ı gibi eşik değerlerde alarm düzeneği çalışır ve operatörleri uyarır; belirlenen üst limit aşılırsa acil durum havalandırmaları devreye girer ya da gaz akışı kesilir.

Tutuşma (kıvılcım) kaynakları: Patlayıcı bir ortamın mevcudiyetinde, patlamayı tetikleyen unsur genellikle küçük ama enerjisi yeterli bir kıvılcımdır. Endüstriyel ortamlarda kıvılcım oluşturabilecek çok sayıda ateşleme kaynağı bulunabilir: Açık alevler (örneğin kaynak makinesi alevi veya sigara), elektrik arkları (gevşek elektrik bağlantıları, anahtarlama ekipmanları), statik elektrik boşalmaları, mekanik kıvılcımlar (metal parçaların çarpması veya sürtünmesiyle oluşan kıvılcımlar) ve hatta aşırı sıcak yüzeyler (örn. ısıtıcılar, fırın yüzeyleri, egzoz boruları).

Statik elektrik, özellikle parlayıcı sıvıların transferi veya toz hareketi sırasında birikip ani bir boşalma ile kıvılcım yaratabilir. Örneğin, büyük bir depolama tankında iletken olmayan bir sıvı doldurulurken sıvının akışı statik yük biriktirir; uygun topraklama ve bağlama önlemleri yoksa bu yük bir kıvılcımla boşalıp tank içindeki buhar-hava karışımını ateşleyebilir.

Nitekim 2007 yılında Kansas’taki Barton Solvents tesisinde meydana gelen patlama, boya solventi naftanın depolandığı tankta statik elektrik kıvılcımının buhar bulutunu tutuşturmasıyla gerçekleşmiştir. Bu gibi örnekler, statik elektriğe karşı tesislerde neden titiz önlemler alındığını ortaya koymaktadır.

Kıvılcım kaynaklarını kontrol etmek için endüstride bir dizi standart ve uygulama devrededir. Patlamaya karşı korumalı (Ex-proof) ekipmanlar, elektrikli cihazların kıvılcım çıkarma riskini ortadan kaldıracak şekilde tasarlanır. ATEX ve benzeri standartlara uygun motor, sensör, anahtar gibi cihazlar, topraklama kayışlarıyla donatılmış antistatik bağlantılar, kıvılcım söndürücüler gibi önlemler; potansiyel ateşleme kaynaklarını etkisiz kılmayı hedefler.

Ayrıca bakım sırasında sıcak iş (kaynak, taşlama vb.) yapılacaksa, öncesinde ortam gaz ölçümleriyle güvenli olduğunun doğrulanması ve iş izin sistemi kapsamında kontrollü şekilde gerçekleştirilmesi gerekir. Sonuç olarak, patlama mekanizmasının anlaşılması (yanıcı gaz + oksijen + kıvılcım) bize, bu zincirin her bir halkasını kırmaya yönelik stratejiler geliştirme imkânı verir. İlerleyen bölümde, tarih boyunca meydana gelmiş önemli endüstriyel gaz patlamalarını ve bu patlamaların nasıl gerçekleştiğini inceleyeceğiz.

3. Örnek Olay İncelemeleri (Nasıl Oldu?)

3. Örnek Olay İncelemeleri (Nasıl Oldu?)

Tarihsel olarak pek çok büyük endüstriyel gaz patlaması olayı, mühendislik dersleri literatürüne geçmiştir. Bu bölümde, farklı sektör ve dönemlerden seçilmiş üç önemli patlamayı ele alacağız. Her olay için patlama öncesi koşullar, olayın gelişimi, sonuçları ve teknik analiz bulguları “Nasıl oldu?” yaklaşımıyla sunulmuştur. Bu örnekler, endüstriyel kazaların genellikle tek bir hatadan değil, bir dizi ihmal veya arızanın birleşiminden kaynaklandığını göstermesi açısından da değerlidir.

3.1 Flixborough Felaketi (İngiltere, 1974)

Olay öncesi koşullar: Flixborough patlaması, 1 Haziran 1974’te İngiltere’nin kuzeyindeki bir kimya tesisinde meydana gelmiştir. Nypro şirketine ait bu fabrikada, Nylon-6 polimerinin hammaddesi olan kaprolaktam üretimi yapılıyordu. Mart 1974’te reaktörlerden biri (No.5 reaktörü) üzerinde bir çatlak tespit edilince, üretim durdurulmuş ve sorunlu reaktörü devre dışı bırakmak için geçici bir çözüm uygulanmıştır.

Reaktör-5 tamamen çıkarılarak, onun yerine 20 inçlik çapta geçici bir baypas boru hattı ile reaktör-4 ve reaktör-6 birbirine bağlanmıştır Bu baypas hattı, iki ucu körük (bellow) ile desteklenmiş, “S” biçimli esnek bir boru düzeniydi. Ancak bu modifikasyon yapılırken ayrıntılı bir mühendislik analizi gerçekleştirilmedi; örneğin esnek hattın mekanik mukavemetine dair kapsamlı bir hesaplama veya basınç testi yapılmadı. Hafta sonuna denk gelen 1 Haziran günü öğleden sonra, tesis bu geçici hat ile çalışır durumdaydı ve asgari personel vardiyondaydı.

Patlama anı: Saat tam 16:53 sularında, tesis tarihinin en büyük endüstriyel patlamalarından biri yaşandı. Görgü tanıklarına göre büyük bir gürültüyle beraber muazzam bir patlama gerçekleşti. Yapılan incelemelere göre, reaktör-4 ve 6’yı bağlayan 20 inçlik baypas boru sistemi aniden yırtılmış ve içinden tonlarca sıcak siklohekzan kimyasalı serbest kalmıştır.

Siklohekzan hızla buharlaşarak geniş bir yanıcı buhar bulutu oluşturmuş ve birkaç dakika içinde uygun bir tutuşturma kaynağı bularak infilak etmiştir. Patlamanın gücü o kadar büyüktü ki tesis içindeki binalar ve ekipmanlar adeta yerle bir oldu; patlamayı takiben oluşan şok dalgası çevredeki yerleşim yerlerinde de hissedildi. Kontrol odası, patlamanın merkezine yakın bir konumda bulunduğundan, binanın camları ve çatısı çökmüş ve içerideki personel kaçma fırsatı bulamamıştır.

Maalesef kontrol odasındaki 18 çalışan da dahil olmak üzere toplam 28 çalışan hayatını kaybetmiş, 36 kişi ise yaralanmıştır. Eğer patlama bir hafta içi gün, tam mesai saatinde olsaydı can kaybının çok daha yüksek olabileceği, sonradan hazırlanan raporlarda özellikle vurgulanmıştır. Patlama sonrası tesis içerisinde çok sayıda yangın çıktı ve bu yangınlar günlerce kontrol altına alınamadı; bazı noktalar ancak on gün sonra tamamen söndürülebildi.

Teknik analiz ve sonuçlar: Flixborough kazasının nedenlerini araştırmak için şirket içi soruşturmaların yanı sıra resmi bir mahkeme soruşturma komitesi kurulmuştur. En önemli teknik incelemeyi, İngiliz Maden Araştırmaları Güvenlik Kurumu (SMRE) yürüttü. Başlarda, patlamanın tam tetikleyicisi konusunda belirsizlikler olsa da soruşturma sonunda hemen herkes patlamanın bu geçici baypas hattının kopmasıyla başlayan bir buhar bulutu patlaması (VCE – Vapor Cloud Explosion) olduğu konusunda birleşti.

Teknik raporda, 20 inçlik geçici boru hattının tasarımının standartlara uygun olmadığı, özellikle körüklerin yanlış kullanıldığı ve “dog-leg” diye tabir edilen dirsekli boru şekli için gerekli hesapların yapılmadığı saptandı. Ayrıca bu değişikliğin bir mühendislik değişikliği kontrol prosedürü çerçevesinde değerlendirilmediği ortaya çıktı; yani tesiste yönetimsel zaaflar da mevcuttu. Hattın montajından sonra basınç testinin yapılmamış olması, kritik bir ihmal olarak raporda yer aldı.

Mahkeme raporu, kazanın ana nedenini tasarım ve yönetim hataları olarak özetlemiştir. Üretimi durdurmamak için aceleyle ve yetersiz mühendislik hesaplarıyla yapılan bu geçici bağlantı, yüksek basınçlı kimyasalı taşıyabilecek sağlamlıkta değildi. Patlama, İngiltere’yi derinden sarsmış ve ülkede endüstriyel tesislerin güvenliği konusunda kapsamlı reformlara yol açmıştır.

Örneğin, 1975’te yayınlanan resmi soruşturma raporu sonrasında, büyük kimyasal tesislerin kamusal denetimini artırmak amacıyla Büyük Tehlikeler Danışma Komitesi (ACMH) kurulmuş ve bu komitenin çalışmaları 1982’de CIMAH Yönetmeliği (Büyük Endüstriyel Kazaların Kontrolü Yönetmeliği) şeklinde yasal düzenlemeye dönüşmüştür.

Flixborough, “beklenmedik anlık felaket” kavramını endüstriyel güvenlik literatürüne sokmuş ve proses değişikliklerinde güvenlik değerlendirmesi (HAZOP gibi yöntemler) yapılmasının önemini tüm dünyaya göstermiştir. Ayrıca, proses tesislerinde kontrol odalarının konumu ve dayanıklılığı, personel eğitimi, güvenlik kültürü eksiklikleri gibi birçok konuda önemli dersler çıkarılmıştır.

3.2 San Juanico (Meksika City) LPG Faciası (1984)

Olay öncesi koşullar: 19 Kasım 1984’te Meksika’nın başkenti civarındaki San Juanico LPG dolum terminali, tarihin en ölümcül endüstriyel patlamalarından birine sahne oldu. PEMEX adlı petrol şirketine ait bu tesiste, büyük hacimlerde sıvılaştırılmış petrol gazı (LPG) depolanıyor ve dolumu yapılıyordu. Terminalin yakın çevresi, zamanla gecekondu mahalleleri ve yerleşimlerle dolmuştu; tesisin yer seçiminin kötü olması, olası bir kaza durumunda çok sayıda insanın risk altında olacağı anlamına geliyordu.

Patlama sabahın erken saatlerinde gerçekleştiği için çoğu insan evlerinde uyuyordu. Kaza günü sabaha karşı, tesisin operasyonları normal seyretmekteydi; tanklar arası LPG transferi yapılıyordu ve hava sakin, hafif rüzgârlıydı.

Patlama anı: Saat 5:30 sularında kontrol odası göstergelerinde anormal bir durum belirdi: Depolama alanındaki bir tank hattında basınç düşmesi alarmı kaydedildi. Saha operatörleri, 40 km uzaktaki pompa istasyonundan da benzer bir basınç düşüşü sinyali aldı. Kısa süre sonra anlaşıldı ki, 8 inçlik bir boru hattı patlamış ve büyük miktarda LPG sızıntısı başlamıştı.

Ne yazık ki personel, basınç düşüşünün kaynağını bulmakta gecikti; yaklaşık 10 dakika boyunca LPG gazı çevreye serbestçe yayılmaya devam etti. Havaya karışan propan/bütan karışımı gaz, hafif rüzgârın etkisiyle tesisin güneydoğusuna doğru sürüklendi. Bu yönde bulunan mahallelerdeki insanlar, yüksek basınçlı gazın uğultu sesini ve yoğun LPG kokusunu fark etmiş ancak henüz tehlikenin farkına varamamışlardı.

Saat 5:40 civarında, yer seviyesindeki acil yakma bacasının (flare stack) alevine ulaşan devasa LPG bulutu bir anda tutuştu ve infilak etti. İlk patlama muazzam bir basınç dalgası yarattı, gökyüzünde ateş topu yükseldi ve yer sarsıldı.

İlk patlamayı takiben, tesis içindeki LPG tankları domino taşları gibi ardı ardına patlamaya başladı. Bu tip patlamalar literatürde BLEVE (Kaynayan Sıvı Genleşen Buhar Patlaması) olarak bilinir. Isı etkisiyle tankların içinde basınç aşırı yükseldi ve büyük küresel tanklardan bazıları patlayarak etrafa şarapnel gibi çelik parçaları savurdu. Birbirine çok yakın inşa edilmiş LPG tankları arasında güvenlik mesafelerinin yetersiz oluşu, bir tankta başlayan yangının bitişik tanklara hızla sirayet etmesine neden oldu.

Zincirleme patlamalar sonucunda tesis adeta cehenneme döndü; dev alev sütunları ve patlamalar, kilometrelerce uzaktan görülebiliyordu. Patlamaların etkisiyle civardaki yerleşim bölgesinde yüzlerce ev yıkıldı veya yandı. Facia bilançosu son derece ağırdı: Resmi kaynaklara göre yaklaşık 500 kişi hayatını kaybetti, binlerce kişi yaralandı ve San Juanico kasabasının büyük bir kısmı haritadan silindi.

Patlama bölgesinden kopan 30 tonluk bir tank parçasının 1,2 km uzağa fırladığı tespit edildi; bu, dünyada bir patlamada fırlayan en uzak ve ağır parça rekorlarından biri olarak kayda geçti. O güne dek 80-100 metre civarı bir emniyet mesafesinin yeterli olabileceği düşünülürken, 1,2 km’lik enkaz mesafesi, risk değerlendirmelerinde muazzam bir gerçeklik kontrolü sağladı.

Teknik analiz ve sonuçlar: San Juanico faciası sonrası, hem Meksika hükümeti hem de uluslararası uzman ekipleri kapsamlı soruşturmalar yürüttü. İncelemeler, kazanın birincil nedeninin söz konusu 8” boru hattının kopmasıyla başlayan gaz sızıntısı olduğunu doğruladı. Peki bu sızıntı neden hızla kontrol altına alınamadı? İlk olarak, tesiste gaz algılama ve acil durum alarm sistemi bulunmadığı anlaşıldı.

Teknik analiz ve sonuçlar: San Juanico faciası sonrası, hem Meksika hükümeti hem de uluslararası uzman ekipleri kapsamlı soruşturmalar yürüttü. İncelemeler, kazanın birincil nedeninin söz konusu 8” boru hattının kopmasıyla başlayan gaz sızıntısı olduğunu doğruladı. Peki bu sızıntı neden hızla kontrol altına alınamadı? İlk olarak, tesiste gaz algılama ve acil durum alarm sistemi bulunmadığı anlaşıldı.

Eğer kaçak başladığında otomatik sensörler olsaydı, muhtemelen ilk dakika içinde alarm devreye girer ve tesisin acil durdurma prosedürleri işletilirdi. İkinci olarak, patlama anında acil kapatma vanalarının gecikmeli kapandığı belirlendi; boru hattından gaz akışı patlama sonrası bile bir süre devam etmiş ve yangını büyütmüştü.

Teknik incelemeler, tank çiftliğinin yerleşim planının hatalı olduğunu da ortaya koydu: Tanklar arasında bırakılması gereken yangın güvenlik mesafelerine uyulmamış, çok sayıda büyük tank dar bir alana duvarlarla çevrili şekilde yerleştirilmişti.

Bu kapalı yerleşim, gaz sızıntısı esnasında havalanmayı engellemiş ve sızan gazın birikmesine yol açmıştı. Ayrıca tesiste otomatik söndürme (yağmurlama) sistemi olmadığı gibi, kapsamlı bir acil durum planı da mevcut değildi. Olay sonrası özellikle yangınla mücadelede ve bölgenin tahliyesinde büyük kargaşa yaşandığı, trafik sıkışıklığı nedeniyle ambulans ve itfaiyenin bölgeye ulaşmakta zorlandığı rapor edilmiştir.

Bu da, böylesi yüksek riskli tesislerde, sadece tesis içi değil tesis çevresini de kapsayan bir acil durum planlamasının ne kadar hayati olduğunu gösterdi.

Faciadan alınan dersler, LPG gibi tehlikeli maddelerin depolandığı tesisler için uluslararası standartlarda revizyonlara yol açtı. Örneğin, güvenlik mesafeleri ve tank yerleşimleri gözden geçirildi; bir tankta yangın çıkarsa diğer tankları etkilememesi için uygun mesafeler ve araya engeller konulması kural haline getirildi. San Juanico, domino etkisi kavramını trajik bir şekilde doğruladı: Bir tankın patlaması diğerini tetikleyebiliyordu.

Bu nedenle, tesis içi bölünmüş depolama konsepti ve patlama duvarları kullanımı yaygınlaştı. Ayrıca, gaz algılama sistemleri bu tür tesislerde zorunlu hale getirilerek, kaçaklar patlama limitine ulaşmadan tespit edilip sisteme müdahale edecek şekilde tasarlandı. İncelemelerde, itfaiyenin yangın sırasında iki büyük küresel tankı bilinçli bir soğutma stratejisiyle patlamadan kurtardığı belirtilmiştir; eğer bu tanklar da patlasaydı kayıp sayısının çok daha yüksek olacağı hesaplanmıştır.

Son olarak, San Juanico felaketi, yer seçimi ve şehir planlaması konusunda da bir dönüm noktası oldu. Tehlikeli endüstriyel tesislerin yerleşim bölgelerine bu denli yakın olmaması gerektiği, riskli tesislerin etrafında kontrollü gelişim alanları bırakılması gerektiği gündeme geldi.

Meksika hükümeti ve pek çok ülke, benzer tesisler etrafındaki zorunlu tahliye bölgeleri ve halkın bilinçlendirilmesi konularında adımlar attı. Kısacası San Juanico, “en kötü senaryo” kavramının gerçeğe dönüşebileceğini ve bunun sonuçlarını hafifletmek için proaktif önlemlerin şart olduğunu dünyaya göstermiştir.

3.3 Pasadena (ABD) Polietilen Fabrikası Patlaması (1989)

Olay öncesi koşullar: 23 Ekim 1989 tarihinde ABD’nin Teksas eyaletinde, Houston şehri yakınlarındaki Pasadena kimya kompleksinde büyük bir patlama meydana geldi. Phillips 66 şirketine ait bu kompleks içinde bulunan polietilen üretim tesisinde o gün rutin bakım çalışmaları yapılıyordu. Tesis, etilen ve propilen gazlarını yüksek basınç ve sıcaklıkta polimerize ederek plastik hammaddesi üretiyordu.

Patlama öncesi, reaktör sisteminde bir ekipman üzerinde bakım tamamlanmış ve sistem yeniden devreye alınmak üzereydi. Ancak bakım sırasında bir hata yapılmıştı: Ekipmandaki bir küresel vana (bilyeli vana) kapalı olması gerekirken yanlışlıkla açık konumda kalmıştı. Bu vananın durumu, operatör panelinde kapalı olarak görülüyordu; zira vananın pnömatik kontrol hattı yanlış bağlanmış ve hava basıncı kesilince vana kendiliğinden açık konuma geçmişti.

Normalde bakım prosedürüne göre, hava hortumlarının bakım esnasında vanadan ayrılması gerekiyordu, fakat sahada bunu fiziken engelleyecek bir emniyet kilidi veya kör tapa kullanılmamıştı. Ayrıca vanada mevcut olan kilitleme düzeneği, bakım sırasında istenmeyen açılmayı önleyecek yapıda değildi. Bu koşullar altında sistem çalıştırıldığında, vananın gerçekte açık kaldığı fark edilemedi.

Patlama anı: Öğleden sonra saat yaklaşık 13:00 civarında, reaktör besleme hatlarından birinde büyük bir gaz kaçağı başladı. Yüksek basınçlı etilen ve propilen karışımı gaz, açık kalan küresel vanadan hızla ortama boşalıyordu. Kısa süre içerisinde tesiste yoğun bir buhar bulutu oluştu. Gaz dedektörleri veya otomatik kapama sistemleri olmadığından, operatörler durumun farkına vardıklarında bulut oldukça büyümüştü.

Sadece dakikalar içinde, buhar bulutu bir tutuşturma kaynağıyla (muhtemelen bir elektrik kıvılcımı veya sıcak yüzey) temas etti ve büyük bir gürültüyle infilak etti. İlk patlamanın şiddetiyle tesis içinde ciddi yapısal hasar oluştu. Ne yazık ki, bu patlamayı takiben tesis içinde depolanan diğer yanıcı maddeler de ateş aldı ve ardışık patlamalar meydana geldi. Yangın ve patlamalar bir arada, adeta savaş alanını andıran bir manzara ortaya çıkardı.

İlk patlamalarda 22 kişi olay yerinde hayatını kaybetti, ağır yaralı bir işçi ise hastanede yaşamını yitirince toplam can kaybı 23 kişiye ulaştı. Yaralı sayısı kaynaklara göre 130 ile 300 arasında değişmekteydi; zira çevredeki diğer ünitelerde çalışan pek çok kişi de patlama dalgası ve zehirli dumandan etkilendi. Şirketin uğradığı maddi zarar yaklaşık 1,5 milyar dolar olarak hesaplandı ve tesis uzun süre üretime kapalı kaldı.

Endüstriyel Yangın Güvenliği ve Çözüm Önerileri

Teknik analiz ve sonuçlar: Olay sonrası Amerikan Kimyasal Güvenlik Kurulu (CSB) ve OSHA kapsamlı incelemeler yaptı. Temel neden, bakım sonrası sistemin hatalı yeniden devreye alınmasıydı: Demco marka küresel vana, çalışanlar kapalı zannediyorken aslında açıktaydı. Bunun ardında yatan teknik sorun, vananın pnömatik kumanda hortumlarının yanlış bağlanmasıydı; hava basıncı varken kapalı kalan vana, hava kesilince açılıyordu.

Bu mühendislik tasarım hatası ve uygulama hatası birleşimi, ölümcül bir kaçağa davetiye çıkarmıştı. Ayrıca sadece tek bir vana ile hattın izolasyonuna güvenilmesi (ikili blokaj veya kör flanş kullanılmaması) da sistemdeki savunma katmanlarını zayıflatmıştı. Rapora göre, tesiste iş izin sistemi ve bakım sonu kontrol listeleri gibi süreçler yetersizdi; taşeron işçilerin faaliyetlerini denetleyecek etkin bir izin prosedürü bulunmadığı saptandı.

OSHA’nın hazırladığı kapsamlı rapor, bu kazanın arkasında yatan organizasyonel eksiklikleri de tek tek listeledi. Bunları özetlersek: Tesis yönetimi, tehlikeli proseslerin risklerini değerlendirmemiş, bir proses tehlike analizi (PHA) veya HAZOP çalışması yapmamıştı. Acil durumlar için hazırlıklar yetersizdi; örneğin kontrol odası üretim ünitesine o kadar yakındı ki patlamada ağır hasar almış ve içerideki personel korumasız kalmıştı.

Kontrol odasının daha güvenli bir mesafede ve patlamaya dayanıklı yapıda olmaması ciddi bir planlama hatasıydı. Tesisin yerleşim planı da eleştirildi: Kritik ekipmanlar ve depolama tankları arasında yeterli mesafe yoktu, bu nedenle patlama dalgası çok sayıda personele kaçış imkânı vermeden ulaşmıştı. Patlama anında işletmede sabit gaz algılama sistemleri olmadığı için, sızıntı fark edilememişti.

Ayrıca, olası tutuşturma kaynaklarını kontrol altına alacak prosedürler eksikti; örneğin alev kıvılcım yaratabilecek ekipmanların kullanımı kısıtlanmamıştı. Yangınla mücadele sistemlerinde de kusurlar vardı: Yangın suyu sistemi, proses soğutma suyuna bağlıydı ve patlama sonrası devre dışı kalmıştı. Yedek yangın pompalarından birinin yakıtının az olması, diğerinin ise bakımda olup devre dışı bırakılması gibi ihmaller, yangınla mücadelenin başlangıçta etkisiz kalmasına yol açtı.

Bu kazadan öğrenilen dersler, ABD’de Proses Güvenliği Yönetimi (PSM) standartlarının güçlendirilmesine katkı sağladı. Özellikle yüksek tehlikeli kimyasallarla çalışan tesislerde, 1992 yılında yürürlüğe giren OSHA PSM standardı, bu tür risklerin sistematik yönetimini zorunlu kıldı. Pasadena örneği, bir tesiste teknik önlemler (gaz detektörü, emniyet valfi, vb.) kadar yönetim sistemlerinin ve güvenlik kültürünün de kritik olduğunu gösterdi.

Risk analizi yapmamak, eğitim eksikliği, iletişim kopuklukları, bakım ve değişiklik yönetimindeki zafiyetlerin hepsi bir araya geldiğinde felakete zemin hazırlamıştı. Nitekim OSHA raporu, şirkette düzenli güvenlik denetimlerinin yapılmadığını, yönetimin sahadaki güvensiz durumlardan habersiz olduğunu vurgulamıştır. Bu kaza sonrasında şirket, acil durum planlarını yerel otoritelerle birlikte güncellemiş ve iletişim konusunda daha proaktif davranmıştır.

Ancak ne yazık ki bu iyileştirmeler, 23 can kaybı ve sayısız yaralıdan sonra gelmiştir. Pasadena patlaması, proses güvenliği alanında “küçük bir hata bile büyük felaketlere yol açabilir” sözünün gerçek hayattaki karşılığı olmuştur.

4. Neden-Sonuç Değerlendirmesi

Yukarıda incelenen örnek olaylar – Flixborough, San Juanico ve Pasadena – bize endüstriyel gaz patlamalarının genellikle çoklu hata zincirlerinden kaynaklandığını göstermektedir. Her üç vakada da farklı sektörler ve farklı ülkeler söz konusu olmasına rağmen, ortak nedenler ve temas eden temalar dikkat çekmektedir.

Bu bölümde, bu olayların temel nedenlerini ve aralarındaki benzerlikleri neden-sonuç ilişkileri açısından değerlendiriyoruz. Özellikle organizasyonel, teknik ve insan faktörüne bağlı hataların nasıl etkileşim içinde felaketlere yol açtığına odaklanacağız.

Teknik nedenler: Endüstriyel patlamaların hemen hepsinde bir veya birkaç donanım/ekipman arızası veya teknik kusur tetikleyici rol oynar. Örneğin Flixborough’da geçici boru hattının mekanik tasarım zafiyeti (basınca dayanıksız körükler, test edilmemiş bağlantılar) teknik bir eksiklikti ve doğrudan patlamaya yol açtı. San Juanico’da 8 inçlik hat belki malzeme yorulması veya hatalı kaynak nedeniyle koptu ve boru hattının aşırı yüklenmeye dayanıklı olmaması bir teknik nedendi.

Pasadena’da ise yanlış bağlanmış bir vana pnömatik kontrol hattı, sistem tasarımındaki bir hata idi ve ölümcül bir gaz kaçağına neden oldu. Tüm bu teknik hatalar, aslında önleyici bakım ve mühendislik incelemesi ile tespit edilebilecek türdendi. Örneğin, Flixborough’da geçici modifikasyon mühendislik standartlarına uygun tasarlansa veya en azından devreye almadan önce hidrostatik test yapılsa sızıntı riski görülebilirdi.

Pasadena’da basit bir görsel kontrol veya fonksiyon testi, vananın doğru konumda olmadığını ortaya çıkarabilirdi. Bu nedenle, teknik açıdan bakıldığında tasarım standartlarına uyum, değişikliklerin analizi, düzenli bakım ve ekipman kontrolü gibi uygulamaların eksikliği patlamaların kök nedenlerinde yer almaktadır.

İnsan faktörü hataları: Pek çok endüstriyel kazada olduğu gibi, gaz patlamalarında da insan hatası önemli bir pay sahibidir. Bu doğrudan bir hata (örneğin vanayı yanlış bağlayan teknisyen gibi) olabileceği gibi dolaylı bir hata (örneğin bir alarm sinyalini yanlış yorumlayan operatör) şeklinde de ortaya çıkabilir.

Flixborough’da mühendis ve yöneticiler, üretimi durdurma kaygısıyla riskli bir baypası onaylarken aslında ciddi bir insan hatası kararı almış oldular ve güvenliği ikinci plana ittiler. San Juanico’da operatörlerin sızıntıyı tespit edememesi, belki eğitim ve farkındalık eksikliğinden, belki de acil durumda nasıl reaksiyon verileceğinin önceden prova edilmemesinden kaynaklandı.

Pasadena’da bakım ekibinin prosedürü harfiyen uygulamaması (hava hortumlarını sökmeden bırakması) doğrudan bir kural ihlaliydi. İnsan hataları genelde organizasyonel eksikliklerle iç içe geçer; örneğin yorgunluk, eğitimsizlik, aceleyle çalışma, iletişimsizlik gibi faktörler bu hatalara zemin hazırlar. Nitekim Piper Alpha (1988) gibi diğer büyük kazalarda da, vardiyalar arası iletişim kopukluğu veya bakım formundaki bir notun eksikliği yüzünden hatalı ekipmanın devreye alınması felakete yol açmıştır.

Bu nedenle, insan hatasını minimize etmek için operatör eğitimi, net prosedürler ve çift kontrol mekanizmaları (örneğin kritik bir vanayı kapattığını bir kişinin yapıp, ikinci bir kişinin doğrulaması) endüstride yaygınlaştırılmıştır.

Organizasyonel ve yönetimsel nedenler: Büyük kazalar, çoğu zaman işletmelerin güvenlik kültüründeki eksikliklerden de beslenir. Örnek olaylarda, özellikle Pasadena raporu, yönetim zafiyetlerini açıkça ortaya koymuştur: Güvenlik denetimleri yapılmaması, risk analizlerinin ihmal edilmesi, ekipman yerleşiminde güvenliğin gözetilmemesi, acil durum planlarının yetersizliği gibi pek çok sorun sayılmıştır.

Flixborough felaketinde, şirketin nitelikli personel eksiği ve kritik kararları yeterli ehliyeti olmayan kişilere bırakması, kaza raporunda vurgulanan noktalar arasındadır. Örneğin, gece vardiyasında veya hafta sonunda minimal personelle çalışmak, acil bir durumda doğru hamleleri yapacak tecrübeli kişi olmaması riskini doğurur. San Juanico’da acil durum planının olmayışı, tahliye ve müdahalede kaosa yol açmıştır.

Bu, yönetimin “en kötü durum senaryosu”nu hiç düşünmediğini veya ciddiye almadığını gösterir. Organizasyonel hataların bir diğer boyutu da iletişim ve sorumluluk konularındadır: Toulouse (2001) kazasında gördüğümüz üzere, bir tesiste taşeronların çokluğu ve denetimsiz çalışmaları da risk yaratabilir. Sanayide alt işveren sisteminin yaygın olması, ancak ana firmanın bunları yeterince gözetmemesi, bakım ve operasyonlarda standardın düşmesine neden olabilir.

Özetle, incelenen vakaların ortak nedenlerini şöyle sıralayabiliriz:

-

Riskli tasarım veya değişiklikler: Güvenlik değerlendirmesi yapılmamış veya standarda aykırı geçici/permanent tasarım değişiklikleri (Flixborough).

-

İhmal edilen bakım ve kontrol: Kritik ekipman ve bağlantıların düzenli kontrol/testlerle doğrulanmaması (Flixborough baypas testi, Pasadena vana kontrolü).

-

Yetersiz algılama ve koruma sistemleri: Gaz dedektörü, otomatik kesici vanalar, yangın söndürme sistemleri gibi “savunma hattı” ekipmanlarının olmaması ya da çalışmaması (San Juanico algılama ve sprinklers yok, Pasadena gaz detektörü yok).

-

Hatalı prosedür ve ihlaller: İş izin sistemi, bakım prosedürleri gibi süreçlerin kâğıt üstünde kalması veya çalışanlarca tam uygulanmaması (Pasadena bakım prosedürü ihlali).

-

Eğitim ve hazırlık eksikliği: Personelin acil durumlarda ne yapacağını bilememesi, tehlike sinyallerini tanımlayamaması (San Juanico geç reaksiyon, operatörlerin gaz kokusunu yorumlayamaması).

-

Güvenlik kültürü zayıflığı: Üretimi aksatmama veya maliyeti kısma baskısının, güvenliği önceliklendirmemenin önüne geçmesi (Flixborough üretime devam baskısı, Toulouse tasarruf politikaları endişesi).

-

Yönetim ve denetim açıkları: Üst yönetimin tesisteki risklerden habersiz olması, gerekli yatırımları yapmaması; kamusal otoritelerin de denetimde yetersiz kalması. Flixborough öncesinde yerel otoritenin şirkete depolama miktarları konusunda yaptırım uygulamadığı ve mevzuat boşlukları olduğu raporda belirtilmiştir.

Bu ortak nedenler, sonuçta felaketlere giden yolu döşemiştir. Her bir zayıflık, İsviçre peyniri modelindeki bir dilimdeki delik gibidir; tüm dilimlerdeki delikler hizalandığında kaza kaçınılmaz olur. Bu nedenle, endüstriyel tesislerde patlama riskini yönetmek, teknik, insan ve organizasyonel faktörlerin tümüne birden odaklanan bütünsel bir yaklaşım gerektirir. Bir sonraki bölümde, bu tür kazaların önlenmesine yönelik olarak geliştirilen yasal düzenlemeler ve güvenlik standartlarını ele alacağız.

Endüstriyel Tesislerde Yangın Algılama Sistemi Tasarımı

5. Mevzuat ve Güvenlik Standartları

Endüstriyel gaz patlamalarını önlemek ve etkilerini azaltmak amacıyla, ulusal ve uluslararası düzeyde birçok mevzuat ve standart geliştirilmiştir. Bu düzenlemeler, hem tesis tasarım ve ekipman gerekliliklerini hem de işletme süreçlerini kapsayarak kapsamlı bir güvenlik ağı oluşturmayı hedefler. Aşağıda Türkiye ve dünyadan öne çıkan bazı standartlar ve mevzuat başlıkları sıralanmıştır:

-

ATEX Direktifleri (AB): Avrupa Birliği, patlayıcı ortamlar konusunda iki temel ATEX direktifini uygulamaya koymuştur. İlki, 2014/34/AB (eski 94/9/EC, ATEX 95 olarak bilinir) sayılı Ekipman Direktifi olup, patlayıcı ortamda kullanılacak cihaz ve koruyucu sistemlerin tasarım/üretim kriterlerini belirler. Buna göre, kıvılcım çıkarmayan “Ex-proof” elektrik ekipmanları, statik elektrik birikimini önleyen malzemeler, basınçlı kapların güvenlik normları gibi konular detaylandırılır.

-

İkincisi, 1999/92/EC (ATEX 137) sayılı Çalışma Ortamı Direktifi olup, patlayıcı atmosfer riski bulunan işyerlerinde alınacak asgari önlemleri tanımlar. Bu kapsamda işveren, patlayıcı ortam oluşabilecek yerleri sınıflandırmak (zone 0, 1, 2 gibi) ve buna uygun ekipman kullanmak, Patlamadan Korunma Dokümanı hazırlamak ve çalışanları eğitmek zorundadır.

-

Türkiye’de de ATEX direktiflerine uyumlu mevzuat bulunmaktadır; “Çalışanların Patlayıcı Ortamların Tehlikelerinden Korunması Hakkında Yönetmelik” (RG 26/12/2003) ATEX 137’yi, “Muhtemel Patlayıcı Atmosferde Kullanılan Teçhizat Hakkında Yönetmelik” (94/9/AT’ye dayalı, günümüzde 2014/34/AB) ATEX 95’i karşılar.

-

Bu düzenlemeler, endüstriyel tesislerde zone sınıflandırması, uygun cihaz seçimi, statik elektrik topraklaması, sıcak yüzeylere karşı önlemler, uyarı levhaları gibi pek çok detayı zorunlu kılarak patlama riskini azaltmayı amaçlar.

-

OSHA Standartları ve PSM (ABD): ABD’de İş Güvenliği ve Sağlığı İdaresi (OSHA), özellikle büyük kazalardan sonra proses güvenliği alanında ciddi düzenlemeler yapmıştır. 1992 yılında yürürlüğe giren Process Safety Management (PSM) standardı (29 CFR 1910.119), yüksek derecede tehlikeli kimyasalların bulunduğu tesislerde kapsamlı bir güvenlik programı uygulanmasını şart koşar.

-

Bu standart, Bhopal (1984) gibi kazalardan çıkarılan derslerle şekillenmiştir. PSM’nin ana unsurları arasında proses envanteri ve bilgi yönetimi, proses tehlike analizleri (örn. HAZOP), işletme prosedürleri, bakım programları, değişikliklerin yönetimi (MOC), acil durum planları, eğitim ve denetimler yer alır. Örneğin PSM uyarınca bir işletme, her 5 yılda bir proses risk analizi yapmak ve ortaya çıkan tavsiyeleri uygulamak zorundadır.

-

Ayrıca hot work permit (sıcak iş izni), iç denetimler, yüklenici yönetimi gibi konular da bu standartla güvence altına alınmıştır. PSM’ye ek olarak, ABD Çevre Koruma Ajansı (EPA) da Risk Yönetimi Programı (RMP) ile benzer bir zorunluluk getirmiştir. OSHA’nın bir diğer önemli standardı da Patlayıcı Ortamlar için Elektrik Tesisatı (NEC/NFPA 70) standardıdır.

-

Bu standart, tehlikeli bölgelerde kullanılan elektrik ekipmanlarının sınıf, grup ve bölgeye göre uygun tipte olmasını zorunlu kılar (örn. Class I Div 1 bir ortamda kıvılcım çıkarmayan muhafazalar kullanılması gibi).

-

NFPA (Ulusal Yangın Koruma Birliği) Kodları: NFPA, dünya genelinde yangın ve patlama güvenliğiyle ilgili referans alınan yüzlerce standart yayımlamıştır. Özellikle endüstriyel gazlarla ilgili birkaç önemli NFPA kodu şunlardır:

-

NFPA 68 (Patlama Basıncından Korunma ve havalandırma ve patlama paneli standartları),

-

NFPA 69 (Patlamayı Önleme Sistemleri – inert gaz sistemleri, patlama bastırma ekipmanları vb.),

-

NFPA 70 (Ulusal Elektrik Kod’u patlayıcı ortamlarda elektrik tesisatı kuralları),

-

NFPA 30 (Yanıcı ve Parlayıcı Sıvıların Depolanması standardı, buhar patlaması risklerini kapsar),

-

NFPA 55 (Sıkıştırılmış Gazlar ve Kriyojenik Sıvıların depolanması),

-

NFPA 58 (LPG depolama ve kullanma kodu) gibi.

-

Örneğin NFPA 58, LPG tanklarının yerleşimi, emniyet mesafeleri, vanaların özellikleri ve acil durum valflerini detaylandıran kapsamlı bir koddur.

-

Bu standartlara uyum, ABD’de yasal olmasa bile sigorta ve sektör uygulamaları gereği takip edilir ve pek çok ülke de NFPA standartlarını rehber alır. Türkiye’de de “Binaların Yangından Korunması Hakkında Yönetmelik” gibi düzenlemelerde NFPA kodlarına referans yapıldığı görülür.

-

Seveso Direktifleri ve BEKRA (AB ve Türkiye): 1976’da İtalya Seveso’da yaşanan kimyasal kaza sonrasında, AB çapında Büyük Endüstriyel Kazaların Kontrolü adıyla bilinen Seveso Direktifleri yürürlüğe girmiştir.

-

Günümüzde Seveso III (2012/18/EU) ile güncellenen bu mevzuat, belirli tehlikeli madde envanterine sahip tesislere sıkı yükümlülükler getirir: Güvenlik raporu hazırlamak, iç ve dış acil durum planları düzenlemek, periyodik denetimleri kabul etmek, halkı bilgilendirmek gibi. Türkiye’de Seveso direktifleri, Büyük Endüstriyel Kaza Risklerinin Azaltılması Hakkında Yönetmelik (BEKRA) ile hayata geçirilmiştir.

-

BEKRA kapsamında, belirli kimyasal miktarlarını aşan tesisler “Alt Seviye” veya “Üst Seviye” olarak sınıflandırılır ve bunlardan proses güvenlik raporu veya büyük kaza önleme politika belgesi hazırlamaları istenir. Ayrıca işletmeler, olası kaza senaryolarını modellemek, domino etkisi analizleri yapmak ve düzenli tatbikatlarla hazırlıklı olmak zorundadır.

-

Seveso/BEKRA’nın getirdiği önemli bir husus da, arazi kullanımı planlamasıdır: Yeni kurulacak tehlikeli tesislerin, yakın çevresindeki topluma riskini değerlendirip buna göre yer seçimi yapması, yerel yönetimlerin de bu riskleri gözeterek imar planlarını düzenlemesi beklenir.

-

Diğer Standartlar ve Uygulamalar: Uluslararası Standardizasyon Örgütü (ISO) ve Amerikan Petrol Enstitüsü (API) gibi kuruluşların da patlama riskine karşı standartları bulunmaktadır.

-

Örneğin IEC 60079 serisi standartlar, patlayıcı ortamlardaki ekipmanların tasarım ve test kriterlerini belirler (Ex d, Ex e, Ex i gibi koruma tipleri). API 752/753 standartları, proses tesislerinde sabit ve geçici binaların patlamaya dayanıklı tasarımını tavsiye eder (Pasadena örneğinde olduğu gibi kontrol odası yerleşimi kritik bir ders olmuştur).

-

Yine OSHA 1910.146 standardı, kapalı alanlarda çalışma prosedürlerini tanımlar ki patlayıcı gazların birikebileceği tünel, tank gibi ortamlarda izinsiz ve tedbirsiz girişler engellenir. Türkiye’de İş Sağlığı ve Güvenliği Kanunu ve bağlı yönetmelikler de işverenlere risk değerlendirmesi yapma, çalışanları eğitme, acil durum planları hazırlama gibi genel yükümlülükler getirmektedir.

-

Bu çerçevede, endüstriyel gaz patlaması riski de diğer risklerle birlikte ele alınarak önleyici bakım ve periyodik kontrol esaslı bir güvenlik yönetim sistemi kurulması beklenir.

Özetlemek gerekirse, NFPA, OSHA, ATEX, Seveso gibi standartlar bir bütünün farklı parçalarıdır. Hepsi, “önlemek, hazırlanmak ve korumak” prensipleri etrafında şekillenir. Bu düzenlemelere uyum, sadece yasal bir zorunluluk değil, aynı zamanda etik bir sorumluluktur.

Zira bu sayede hem çalışanların hayatı korunur hem de çevre ve toplum büyük felaketlerden sakınılmış olur. Elbette kağıt üzerindeki standartlar tek başına yeterli değildir; önemli olan bunların sahada etkin uygulanması ve sürekli iyileştirme anlayışıyla takip edilmesidir.

6. Çözüm Önerileri

6. Çözüm Önerileri

Endüstriyel gaz patlamalarının önlenmesi ve etkilerinin azaltılması için teknolojik çözümler kadar insan faktörüne ve organizasyonel iyileştirmelere yönelik adımlar da gereklidir. Aşağıda, böylesi kazaların tekrarını önlemek amacıyla uygulanabilecek başlıca çözüm önerileri ve iyi uygulama örnekleri sunulmuştur:

Teknik İyileştirmeler: Tesislerde patlama riskini düşürmek için öncelikle inherently safer design prensipleri benimsenmelidir. Mümkün olduğunca daha az tehlikeli maddeler kullanmak veya en azından stok miktarlarını azaltmak (örn. büyük hacimde gaz depolamak yerine ihtiyaca göre üretmek) risk seviyesini düşürecektir.

Kaçınılmaz olarak yanıcı gaz bulundurulması gereken durumlarda ise, çok katmanlı koruma (Layer of Protection) konsepti uygulanmalıdır: Örneğin birinci katmanda kalite kontrolü ve uygun malzeme seçimi, ikinci katmanda sızıntı olasılığını azaltan contalar/vanalar, üçüncü katmanda sızıntıyı anında tespit eden gaz detektörleri, dördüncü katmanda acil kapatma sistemleri, beşinci katmanda otomatik yangın söndürme ve patlama bastırma sistemleri vb. bir arada kullanılmalıdır.

Proses ekipmanlarında yüksek sıcaklık ve basınç alarmları, emniyet valfleri ve patlama diskleri doğru şekilde boyutlandırılıp tesis edilmelidir. Statik elektriğe karşı tüm tank, boru ve ekipmanlar iyi bir şekilde topraklanmalı, antistatik katkılar ve nemlendirme gibi yöntemlerle statik yük birikimi önlenmelidir.

Havalandırma sistemleri, kapalı ortamlarda gaz birikimini engelleyecek kapasitede olmalı; kritik noktalarda sürekli çalışan mekanik havalandırma bulunmalıdır. Ayrıca, patlama anında basıncı güvenli yönlere tahliye edebilmek için silo, bunker gibi kapalı hacimlerde patlama panelleri ve alev tutucular kullanılmalıdır.

Eğitim ve Farkındalık: Teknik tedbirler kadar, sahada görev alan personelin bilgi ve bilinç düzeyi de güvenliğin ayrılmaz bir parçasıdır. Çalışanlara yanıcı gazların tehlikeleri, patlama üçgeni, güvenli çalışma prosedürleri konularında düzenli eğitimler verilmelidir.

Özellikle bakım ekipleri ve operatörler, kendi yaptıkları bir hatanın sonuçlarının ne olabileceğini bilmeli; örneğin bir kör tapa takmadan bir boru tamiratı yaparlarsa veya bir vanayı yanlış konumda bırakırlarsa nelerin yaşanabileceğini somut örneklerle öğrenmelidir. Yönetim, “güvenlik önce gelir” kültürünü benimsemeli ve bunu çalışanlara hissettirmelidir. Hiçbir üretim hedefi veya mali kazanç, güvenlik talimatlarının esnetilmesine bahane olmamalıdır.

Tatbikatlar, acil durum ekipman kullanım eğitimleri (yangın söndürücü, gaz maskesi vs.), sızıntı durumunda yapılacaklar gibi pratik uygulamalar belirli periyotlarla yapılarak personelin el becerisi ve refleksleri geliştirilmelidir. Ayrıca, taşeron firma çalışanları dahil olmak üzere, tesiste görev alan herkesin patlayıcı ortam farkındalık eğitiminden geçmesi sağlanmalıdır.

İş İzin ve Bakım Yönetimi: Tesislerde en riskli anlar, bakım ve duruş-süreç geçiş anlarıdır. Bu dönemler için sıkı bir iş izin sistemi uygulanmalıdır. “Sıcak iş” izinleri, yüksekte çalışma izinleri, kilitleme-etiketleme (LOTO) prosedürleri gibi uygulamalar, olası hataları minimize eder.

Örneğin bakım öncesi hatlardaki gazın tamamen boşaltılıp kör flanşlar ile izole edilmesi, vana pozisyonlarının hem görsel hem de kilitleme ile garantiye alınması, bakım bitiminde kontrol listelerinin çift imza ile doğrulanması gibi önlemler kaza olasılıklarını azaltır. Önleyici bakım programları da aktif şekilde işletilmelidir; boru hatları periyodik olarak kaçak testlerine tabi tutulmalı, vanalar ve emniyet ekipmanları düzenli kalibrasyon ve testten geçmelidir.

Kritik enstrümanların (gaz detektörü, alarm, basınç sensörü vb.) arızası durumunda, sistemin o şekilde çalışmasına müsaade edilmemeli, derhal onarım veya yedekleme yapılmalıdır. Bakım ekiplerinin iş planları hazırlanırken “güvenlik kontrol noktaları” tanımlanmalı ve bu noktalar atlanırsa sistemin başlatılamayacağı şekilde kilitleme mekanizmaları entegre edilmelidir (örneğin DCS yazılımında bir interlock ile, belirli vanalar kapalı değilse start izni vermemek).

Denetim, Raporlama ve Sürekli İyileştirme: Bir diğer önemli çözüm alanı, iç ve dış denetimler ile proaktif yaklaşımların kurum kültürüne yerleşmesidir. İşletmeler, kendi bünyelerinde düzenli güvenlik denetimleri yapmalı, saha turlarında en ufak bir gaz kokusu, yağ sızıntısı, kıvılcım yaratma potansiyeli gibi durumu gözlemleyip raporlayacak bir atmosfer oluşturmalıdır.

Olay ve ramak kala (near-miss) raporlama sistemi teşvik edilmelidir; çalışanlar, ceza korkusu olmaksızın tespit ettikleri tehlikeleri bildirebilmeli, hatta ödüllendirilebilmelidir. Yaşanan küçük çaplı olaylar bile ayrıntılı şekilde analiz edilerek (örneğin bir küçük yangın, ya da limit değeri aşan bir dedektör alarmı) kök nedenlerine inilmeli ve kalıcı çözümler hayata geçirilmelidir.

Dış denetimler de (örneğin Çalışma Bakanlığı müfettişleri veya sigorta denetimleri) ciddiyetle ele alınmalı, tespit edilen uygunsuzluklar hızla giderilmelidir. Teknolojik yenilikler, güvenlik alanında sürekli takip edilmelidir: Örneğin yeni nesil kablosuz gaz dedektörleri, IoT tabanlı izleme sistemleri, drone ile görsel denetim gibi araçlar güvenlik seviyesini yükseltebilir.

Büyük veri analitiği ile proses verileri analiz edilip anormal durumlar daha oluşmadan öngörülebilir (predictive analytics) ve bakımlar buna göre planlanabilir.

Acil Durum Hazırlıkları: Tüm önleme çabalarına rağmen bir patlama veya yangın meydana gelme olasılığı tamamen sıfırlanamaz. Bu yüzden tesislerin acil durum eylem planları detaylı ve pratik olmalıdır. Senaryolar (gaz kaçağı, patlama, yangın, zehirli gaz salınımı vb.) belirlenmeli ve her senaryo için sorumlular, toplanma noktaları, tahliye güzergâhları tanımlanmalıdır.

Düzenli aralıklarla tam teşekküllü tatbikatlar yapılarak, çalışanların alarmlara karşı davranışları, ekipman kullanım becerileri test edilmelidir. Yerel acil durum hizmetleri (itfaiye, ambulans, AFAD vb.) ile koordinasyon önceden kurulmalı, beraber tatbikatlar gerçekleştirilmelidir. İletişim sistemleri (acil anons, siren, telsiz) düzenli test edilmelidir.

Ayrıca, patlama sonrası kriz yönetimi ve iletişim planları da olmalıdır; örneğin tesis yetkilileri medya ile nasıl bilgi paylaşacak, halk nasıl uyarılacak, bunlar önceden hazırlıklı olunması gereken hususlardır.

Arazi Kullanımı ve Toplumsal Önlemler: Mevcut veya yeni kurulacak tesisler için, çevresel risk değerlendirmesi yapmak uzun vadede felaketlerin etkisini azaltır. Tehlikeli tesislerin etrafında makul bir mesafe içinde yoğun yerleşime izin vermemek, sanayi bölgeleri ile konut bölgeleri arasında tampon bölge bırakmak esastır.

Eğer tesis hali hazırda şehir içinde veya yakınında ise, civar halkın bilinçlendirilmesi gerekir: Olası bir gaz alarmında nasıl tahliye olacakları, acil durum çantalarının hazır bulundurulması, sızıntı kokusunu aldıklarında yapmaları gerekenler gibi konularda bilgilendirme yapılabilir.

Sanayi kuruluşları, yakın çevrede yaşayan toplumu yılda en az bir kez bilgilendirme toplantıları ile riskler ve alınan güvenlik önlemleri hakkında haberdar etmelidir. Bu yaklaşım, AB’nin Seveso direktifleriyle de vurgulanan şeffaflık ve katılım ilkesine uygundur. Toplum ne kadar bilinçli olursa, bir olay anında panik o kadar azalır ve doğru adımlar atılabilir.

Yukarıdaki çözüm önerileri, birçoğu hali hazırda gelişmiş güvenlik yönetim sistemlerinin parçaları olmakla birlikte, asıl mesele bunların sürekliliğini sağlamak ve her seviyede içselleştirilmesidir. Teknoloji, prosedür ve insan unsuru bir arada ele alındığında, endüstriyel gaz patlamalarının büyük ölçüde önüne geçmek mümkündür. Unutulmamalıdır ki “güvenlik bir varış noktası değil, bir yolculuktur” – devamlı dikkat ve iyileştirme gerektirir.

7. Sonuç

Endüstriyel gaz patlamaları, düşük olasılıklı fakat gerçekleştiğinde son derece yıkıcı sonuçları olabilen karmaşık olaylardır. Bu makalede, patlamaların temel mekanizmalarını, tarihsel örnekler ışığında nedenlerini ve sonuçlarını, ilgili mevzuat çerçevesini ve çözüm stratejilerini kapsamlı biçimde ele aldık.

Görüldüğü üzere, bir gaz patlamasının meydana gelmesi genellikle bir ihmal zincirinin son halkasıdır. Teknik tasarım hataları, ihmal edilmiş bakım faaliyetleri, prosedür eksiklikleri, eğitim yetersizlikleri ve zayıf güvenlik kültürü bir araya geldiğinde, küçük bir kıvılcım bir tesisi yerle bir etmeye yetmektedir.

Ancak geçmişte yaşanan acı tecrübeler, bize geleceği daha güvenli kılmak için yol göstermektedir. Flixborough, San Juanico, Pasadena gibi kazalardan çıkarılan dersler sonucunda bugün çok daha güçlü yasal düzenlemeler ve mühendislik standartları devrededir.

Örneğin, Türkiye’de uygulanan BEKRA yönetmelikleri ve ATEX yönergeleri, sanayide risk yönetimini kurumsallaştırmayı amaçlamaktadır. Yine de en mükemmel kurallar dahi, insan uygulamadıkça kağıt üzerinde kalmaya mahkumdur. Dolayısıyla esas görev, işyerlerinde üst yönetimden en alt çalışana kadar herkesin güvenliği birinci öncelik kabul ettiği bir iklim yaratmaktır.

Uzun vadeli çözüm stratejilerinin başında, sürekli iyileştirme anlayışı gelir. Teknoloji ilerledikçe yeni riskler ortaya çıkabilir, eski risklere yeni çözümler bulunabilir. Örneğin, hidrojen ekonomisinin yükselişi ile hidrojen altyapısı güvenliği ön plana çıkarken, dijitalleşme ile siber güvenlik risklerinin proses güvenliğine etkisi gündeme gelmektedir.

Endüstriyel kuruluşlar, değişen koşullara dinamik biçimde uyum sağlamalı; risk değerlendirmelerini ve acil durum planlarını güncel tutmalıdır. Güvenlik kültürü ise bir günde inşa edilemez; eğitim, liderlik ve katılımcı yaklaşımla zamanla olgunlaşır. İşte bu nedenle, üst yönetimlerin kararlı tutumu (güvenliğe yatırım yapma, eğitimleri aksatmama, hatalardan cezalandırmak yerine öğrenme kültürü oluşturma) kritik başarı faktörüdür.

Sonuç olarak, endüstriyel gaz patlamalarını tamamen ortadan kaldırmak belki mümkün olmasa da, “kabul edilebilir risk” seviyesinin de sürekli aşağı çekilmesi hedeflenmelidir. Her büyük kazadan sonra yapılan “bir daha asla” vurgusu, ancak alınan derslerin uygulamaya geçirilmesiyle anlam kazanır. Gelecekte benzer faciaların yaşanmaması, hem teknik yeniliklerin takip edilmesine hem de geçmişin unutulmamasına bağlıdır.

Unutmayalım ki güvenlik alanında elde ettiğimiz her başarı, sayılarla ölçülemeyecek kadar değerlidir – belki kurtarılan bir hayat, belki de hiç yaşanmamış bir felaket olarak kayda geçer. Güvenli tasarım, güvenli işletme ve hazırlıklı olma prensipleriyle desteklenen entegre bir yaklaşımla, endüstriyel gaz patlamalarının önüne geçmek ve sanayimizi daha güvenli hale getirmek elimizdedir.